您现在的位置是:首页 > 电气技术 > 电气技术

酸性焊条和碱性焊条在生产实践中如何选用

![]() 来源:艾特贸易2019-06-25

来源:艾特贸易2019-06-25

简介酸性焊条和碱性焊条,除焊缝金属的强度指标相同外,它们的工艺性能、焊缝成形与塑性指标有较大差异,其主要差别是:酸性焊条药皮中含有较多的氧化铁、氧化钛及氧化硅等酸性氧

酸性焊条和碱性焊条,除焊缝金属的强度指标相同外,它们的工艺性能、焊缝成形与塑性指标有较大差异,其主要差别是:酸性焊条药皮中含有较多的氧化铁、氧化钛及氧化硅等酸性氧化物,氧化性较强,在焊接过程中合金元素烧损较大,焊缝金属中氧和氢的含量较高,熔敷金属的塑性、韧性较低,产生冷热裂纹的倾向也较高。但这类焊条的工艺性较好,引弧容易,电弧稳定,即使电弧拉得较长也不致熄灭。可交、直流两用;焊接过程中电弧声音柔和,飞溅小;熔渣流动性和覆盖性好,焊波表面平滑,鱼鳞纹细密,焊缝成形好;由于熔渣氧化性强,对油、锈不太敏感,因此对于焊前处理要求较低。这类焊条烘干温度较低,通常不超过250℃,若药皮中含有糊精、淀粉或纤维素等有机物,烘干温度不超过150(℃,若在过高的温度下,烘烤这类焊条,这类成分在烘烤时就会部分和全部分解,使焊接时造气量减少,保护效果变差,容易产生气孔或其他缺陷,而且药皮表面会产生很多裂纹,焊接时成块脱落,使工艺性变差。

碱性药皮中含有较多的大理石和氟石,还有较多的铁合金作脱氧剂和渗合金剂,因此,熔渣具有较强的还原能力,焊接过程中合金元素基本上不烧损,焊缝金属中的含氧量较少;硫、磷含量也较低,熔敷金属的塑性、韧性较高。由于碱性焊条依靠大理石等碳酸盐分解产生的二氧化碳作保护气体,与酸性焊条相比,弧柱气体中氢的分解较低,且氟石在高温分解中析出氟,极易与氢结合,产生氟化氢(HF),从而降低了焊缝金属中的含氢量,故碱性焊条也叫低氢型焊条。由于焊缝金属中的氧、硫、磷和氢的含量较低,故产生冷、热裂纹的倾向较酸性焊条小。但这类焊条工艺性能较酸性焊条稍差,引弧较困难,电弧稳定性较差,只能用短弧焊;引弧处极易产生密集的蜂窝状小气孔。焊接过程中飞溅较大,电弧声音较酸性焊条大,对油、锈较敏感,焊前必须加强对待焊区的处理,除净待焊区的油、锈及其他污物,否则极易产生气孔。熔渣的流动性和覆盖性较酸性焊条差。焊缝表面不如酸性焊条焊道平滑,鱼鳞纹较粗,焊缝成形较差。这类焊条的烘干温度较高,在350~430℃之间,碱性焊条通常都采用直流反接(即焊条接正极)进行焊接,当药皮中含有较多的稳定剂时,才可以用交流电进行焊接。

通常用酸性焊条焊接一般结构,而焊接承受动载的重要结构或刚性大的结构,焊接性差的钢材都采用碱性焊条。

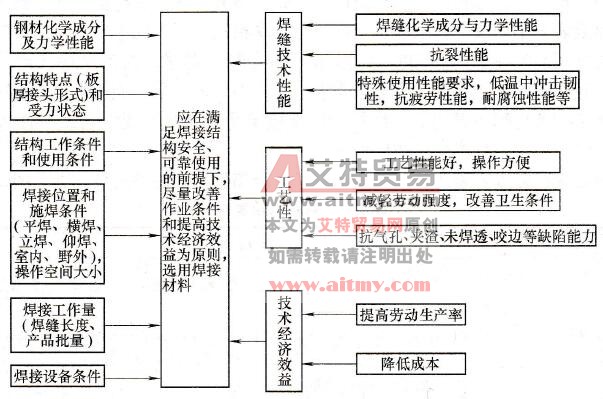

焊条选用要点见表2-87。低碳钢和低合金钢焊接的焊条选用原则见图2-69。

表2-87 焊条选用要点

选用依据

选用要点

焊接材料力学

性能和化学成分

要求

1.对于普通结构钢,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或

稍高于母材的焊条

2.对于合金结构钢通常要求焊缝金属的主要合金成分与母材金属相同或接近

3.在被焊结构刚性大,接头应力高,焊缝容易产生裂纹的不同情况,可以考虑

选用比母材强度低一级的焊条

4.当母材中碳及硫、磷等元素含量偏高时,焊缝容易产生裂纹,应选用抗裂性

能好的低氢焊条

焊件的使用性

能和工作条件要

冰

1.对承受荷载和冲击荷载的焊件,除满足强度要求外,还要保证焊缝金属有较

高的冲击韧性和塑性,应选用塑性和韧性指标较高的低氢焊条

2.接触腐蚀介质的焊件,应根据介质的性质,及腐蚀特征选用相应的不锈钢类

焊条和其他耐腐蚀焊条

3.在高温或低温条件下工作的焊件,应选用相应的耐热钢或低温钢焊条

焊件的结构特

点和受力状态

1.对结构形状复杂.刚性大及大厚度焊件,由于焊接中产生很大的应力容易使

焊缝产生裂纹,应选用抗裂性能好的低氢焊条

2.对焊接部位难以清理干净的焊件,应选用氧化性强,对铁锈、氧化皮、油污

不敏感的酸性焊条

3.对受条件限制,不能翻转的焊件有些焊缝处于非平焊位置,应选用全位置焊

接的焊条

施工条件及设

备

1.在没有直流电源,而焊接结构又要必须使用低氢焊条的场合应选用交、直流

两用低氢焊条

2.在狭小或通风条件差的场合应选用酸性焊条或低尘焊条

操作工艺性能

在满足产品性能要求的条件下,尽量选用工艺性能好的酸性焊条

经济效益

在满足使用性能和操作工艺条件下,尽量选用成本低、效率高的焊条

图2-69 低碳钢、低合金钢焊接的焊条选用原则

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测