您现在的位置是:首页 > PLC技术 > PLC技术

怎样理解现场总线

![]() 来源:艾特贸易2018-01-19

来源:艾特贸易2018-01-19

简介1) 概念 现场总线是安装在生产过程区域的现场设备 / 仪表与控制室内的自动控制装置 / 系统之间的一种串行、数字式、多点、双向通信的数据总线。其中“生产过程”包括断续生产过程

1)概念

现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点、双向通信的数据总线。其中“生产过程”包括断续生产过程和连续生产过程两类。

2)由来

传统控制系统的接线方式是一种并联接线方式,PLC控制各个电气元件,对应每个元件有一个I/O口,两者间需要用两根线进行连接。当PCL所控制的电气元件数日成百上千时,系统的接线就显得十分复杂,工程人员的施工和维护就会显得十分复杂。因此,有人提出一个大胆的设想:把繁杂的导线合并在一起成为一根导线,使得所有的数据及信号得以在这根导线上传输并且相互间不干扰。经过长期的研究和探索人们终于发明了这样的线,人们称这根线为总线。由于这类线多用于工业现场,为区别于计算机内部总线的概念,把这种线称为现场总线。

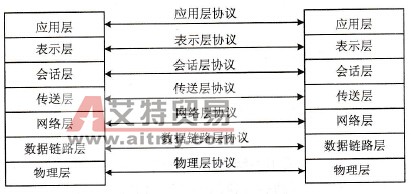

3)传统现场总线与自动化现场总线的比较

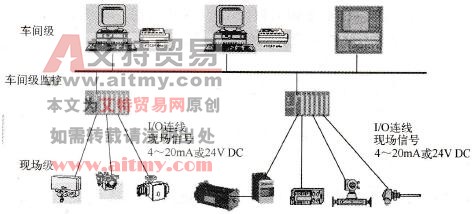

(1)传统的现场级与车间级自动化监控及信息集成系统(包括基于PC、PLC、DCS产品的分布式控制系统),其主要特点之一是:现场层设备与控制器之间的连接是一对一(一个I/O点对设备的一个测控点)的I/O接线方式,信号传递4~20mA(传送模拟量信息)或24V DC(传送开关量信息)信号,如图10-16所示。

图10-16 传统的现场级与车间级自动化监控及信息集成系统

现场总线的自动化监控及信息集成系统主要缺点如下。

●信息集成能力不强:控制器与现场设备之间靠I/O连线连接,传送4~20mA模拟量信号或24V DC等开关量信号,并以此监控现场设备。这样,控制器获取的信息量有限,大量的数据如设备参数、故障及故障记录等数据很难得到;底层数据不全、信息集成能力不强,不能完全满足CIMS系统对底层数据的要求。

●系统不开放、可集成性差、专业性不强:除现场设备均靠标准4~20mA/24V DC连接,系统其他软、硬件通常只能使用一家产品;不同厂家产品之间缺乏互操作性、互换性,因此可集成性差;这种系统很少留出接口,允许其他厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,面向行业的监控系统很少。

●可靠性不易保证:对于大范围的分布式系统,大量的I/O电缆及敷设施工,不仅增加成本,也增加了系统的不可靠性。

●可维护性不高:由于现场级设备信息不全,现场级设备的在线故障诊断、报警、记录功能不强;另一方面,也很难完成现场设备的远程参数设定、修改等参数化功能,影响了系统的可维护性。

(2)现场总线的自动化监控及信息集成系统主要优点如下。

●增强了现场级信息集成能力:现场总线可从现场设备获取大量丰富信息,能够更好地满足工厂自动化及CIMS系统的信息集成要求;现场总线是数字化通信网络,它不单纯取代4~20mA信号,还可实现设备状态、故障、参数信息传送;系统除完成远程控制,还可完成远程参数化工作。

●开放式、互操作性、互换性、可集成性:不同厂家产品只要使用同一总线标准,就具有互操作性、互换性,因此设备具有很好的可集成性;系统为开放式,允许其他厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,市场上将有许多面向行业特点的监控系统。

●系统可靠性高、可维护性好:基于现场总线的自动化监控系统采用总线连接方式替代一对一的I/O连线,对于大规模I/O系统来说,减少了由接线点造成的不可靠因素;同时,系统具有现场级设备的在线故障诊断、报警、记录功能,可完成现场设备的远程参数设定、修改等参数化工作,也增强了系统的可维护性。

●降低了系统及工程成本:对大范围、大规模I/O的分布式系统来说,省去了大量的电缆、I/O模块及电缆敷设工程费用,降低了系统及工程成本。

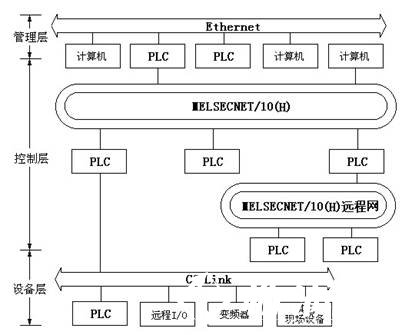

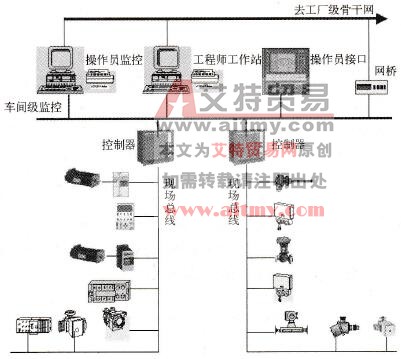

如图10-17所示为基于现场总线的现场级与车间级自动化监控及信息集成系统。

图10-17 基于现场总线的现场级与车间级自动化监控及信息集成系统

(部分原创文章应编辑稿费需求,每篇需要收取2元的稿费,如需查看全文请联系客服索取,谢谢理解!在线客服: )

)

点击排行

PLC编程的基本规则

PLC编程的基本规则