您现在的位置是:首页 > PLC技术 > PLC技术

生产车间台车呼车PLC控制系统程序设计

![]() 来源:艾特贸易2018-01-31

来源:艾特贸易2018-01-31

简介一、工艺要求与控制过程 如图 7-22 所示,一部电动运输台车供分布在台车直线轨道旁的 8 个加工点呼叫使用。台车每次只能为一个加工点使用且在该加工点停顿时间最少 30s (可理解为

一、工艺要求与控制过程

如图7-22所示,一部电动运输台车供分布在台车直线轨道旁的8个加工点呼叫使用。台车每次只能为一个加工点使用且在该加工点停顿时间最少30s(可理解为到达用车点停留30s以后别的工位才可以呼车或别的工位呼车30s后台车才驶向新的呼车工位)。台车所停靠的加工位呼车时台车不响应。从安全角度出发,当停电后再来电时,台车不能自行起动。

图7-22 台车呼车系统示意图

二、解决方案

1.PLC外部及内部的软、硬件配置

根据控制要求可知台车在没有使用时应停在8个加工位中的某一随机工位上。而当某工位呼车时则可根据呼车位号自动判断该驶向何处,并在行驶到达呼车工位时自行停车。为了达到这一目的,必须为PLC安排以下外部器件。

(1)为了使PLC随时能判断台车的准确位置,除了为各加工工位顺序编号外还为每个工位设置一个限位开关。当台车经过或停靠某加工工位时,该工位限位开关的动合触点接通,并将电信号传入限位开关所连接的PLC输入端口中。限位开关已绘制于图7-22中。

(2)呼车的工位号也要传送到PLC的输入端口中,为此还为每个工位还设有一只呼车按钮供用车时呼叫之用。8只呼车按钮也已绘制于图7-22中。

(3)为了方便用车工位呼车,系统要将台车是否已接受呼车信号随时传达给各用车工位,为此系统设有呼车指示灯,在有呼车的时间段点亮。呼车指示灯每个工位设一只,但是由于这8只指示灯是同时点亮和熄灭的,因此可将这8只指示灯并联在一起接至PLC的同一个输出端口上。

(4)控制要求中的掉电保护功能可在PLC程序中采用启一保一停程序实现,为此配置起动与停止按钮各一只。台车由三相异步电动机拖动正反转,因此PLC输出端口上还需安排两个端口连接控制正反转的两只接触器线圈。

根据以上所列外围硬件可知该控制系统中输入设备有18个,而输出设备仅有3个,具体的输入/输出端口配置如表7-12所示。

表7-12 台车呼叫系统I/O配置表

2.控制方案及程序设计

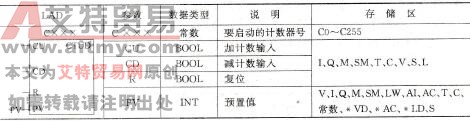

通过上述分析可知,本例的关键是根据台车的停车位置及呼车位置确定拖动台车的电动机是正转还是反转,并随台车运动位置的变化来判断何时停车。显然这一任务再采用基本指令编程是不容易实现的。前面已经依工位的分布顺序为各个工位编了号,由此不难想到功能指令中的比较指令可以非常容易地判断小车的行车方向及停车时刻(呼车工位号与小车停靠工位号相同时即停车)。因此所编写的程序的主要内容可以由以下部分组成:

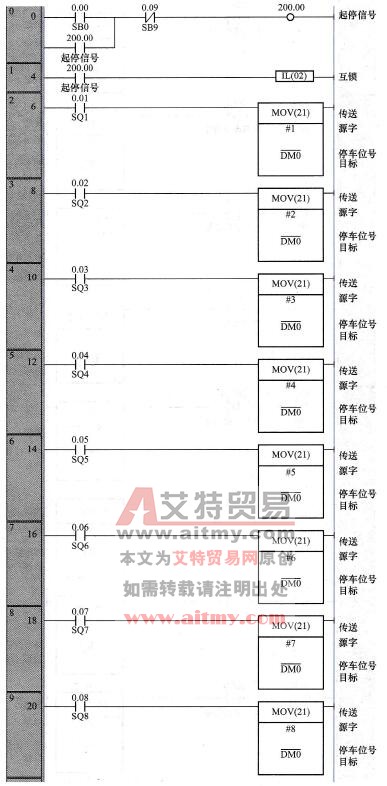

(1)采用传送指令(MOV)将小车工位号实时地传送到PLC内部的某存储单元中。

(2)采用传送指令(MOV)将呼车的工位号传送到PLC内部的某存储单元中。

(3)采用比较指令(CMP)来判断台车在出现呼车信号时的运行方向。

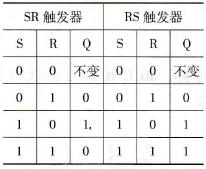

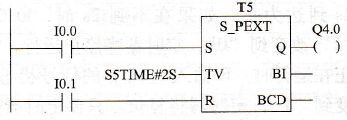

(4)采用保持指令来实现小车在用车工位至少停留30s自锁,即某工位成功呼车30s内封锁其他新的呼车信号。

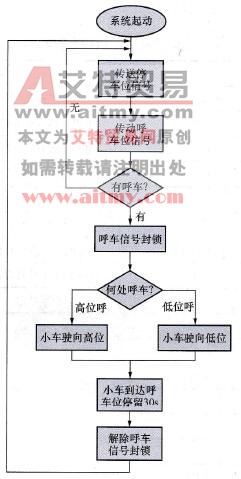

工作流程如图7-23所示。

图7-23 呼车系统工作流程

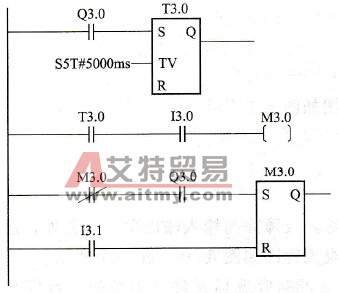

3.梯形图控制程序设计

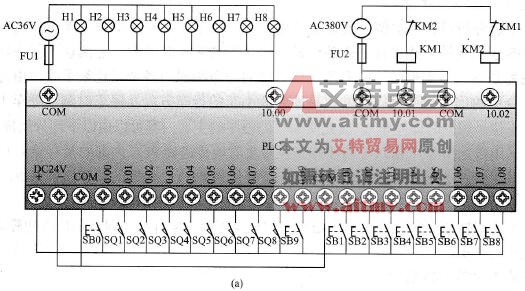

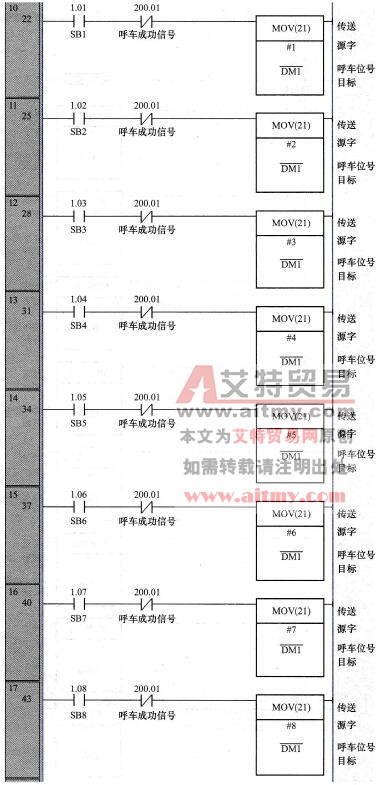

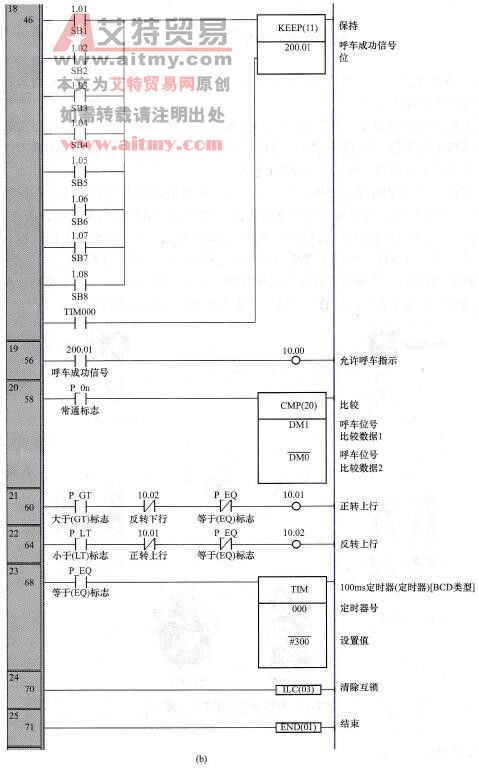

根据I/O分配表及以上思路设计的PLC呼车控制系统I/O接线图与梯形图控制程序如图7-24所示。

图7-24 PLC台车呼车控制系统I/O接线图与梯形图程序

(a) PLC台车呼车控制系统I/O接线图;(b)梯形图程序

该程序比较简单,工作过程请读者自行分析。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

PLC编程的基本规则

PLC编程的基本规则