您现在的位置是:首页 > 变频技术 > 变频技术

变频器同速控制在煤矿输送带中的应用

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介(1) 原设备工作概况 某煤矿主井将挖出的煤通过输送带运出。输送带采用 3 台高压电动机拖动,整套系统是由工作在额定转速的 3 台 400kW/6kV 高压异步电动机并联拖动,通过液力耦合器、

(1)原设备工作概况

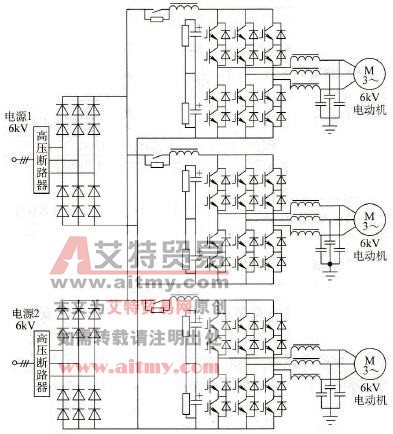

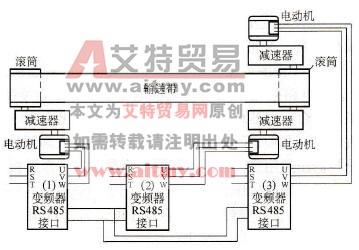

某煤矿主井将挖出的煤通过输送带运出。输送带采用3台高压电动机拖动,整套系统是由工作在额定转速的3台400kW/6kV高压异步电动机并联拖动,通过液力耦合器、减速机减速驱动滚筒,由滚筒拖动输送带运行。外运输送带是该煤矿的中枢,一旦输送带不能正常工作,就会全矿停产,造成巨大经济损失。输送带传动系统的配置如图6-48所示。

图6-48 输送带传动系统的配置图

图中M1和M2为同轴电动机(即两台电动机同时控制一个滚筒),要求电动机起动时有良好的同步性。该系统采用液力耦合器进行调速,其缺点主要表现在:投入液力耦合器前要先将电动机工频起动。这种起动方式起动电流较大,且因电动机安装在楼上,振动厉害,随着使用时间的延长,楼房会严重受损;液力耦合器的机械磨损和老化问题日趋严重,性能逐年降低,故障率增加,设备维修难度大;液力耦合器效率低,增加了系统损耗,浪费了电能;液力耦合器出现故障时,无法切换到工频旁路运行,必须停机检修;液力耦合器不能调整3台电动机间的同步,使出力不均。针对以上情况,通过对各种调速方式进行分析比较,最终决定采用IGBT直接串联高压变频器对外运输送带系统进行改造。

(2)由变频器对驱动系统进行改造

1) IGBT直接串联高压变频器主电路介绍。IGBT直接串联高压变频器为佳灵公司首创并研制,它具有结构简单、工作可靠、造价低等优点,深受用户欢迎。

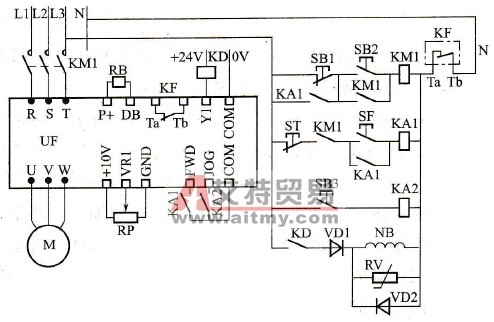

高压变频器由于单机功率大,造价高,因此是非标准产品,它要根据现场工作情况进行具体设计,这样既可减少投资,又可增加设备的适应性和可靠性。根据此输送带的拖动特点,选定电路如图6-49所示。由图可见,IGBT功率开关管为串联连接,解决了工作电压高而IGBT耐压不足的矛盾;电路采用了共用直流供电方案,即3台变频器共用同一直流电源;为了增加滤波效果,每台变频器均安装了直流电抗器和输出交流电抗器,并在交流电抗器之后加装了高频吸收电容(如前面不接交流电抗器,不能接入高频吸收电容)。

变频器的控制部分与低压通用变频器基本相同,也是通过操作面板进行功能预置,由操作面板或由外功能端子进行控制或操作。

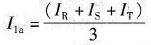

2)变频器连接及控制。由3台变频器对3台高压电动机进行调速控制,取消了液力耦合器。控制框图如图6-50所示。

变频器操作可以在本机控制,也可在远程控制。本机控制是由触摸屏来设定运行参数,并可在触摸屏上进行运行和停止操作。远控时,通过工作台来对变频调速系统进行外控操作。工作台上有高低速选择,可以根据工况需要自由设定运行频率,以满足工作要求。

在由3台变频器组成的同速传动系统中,以单独的一台变频器为主机,另两台控制同轴滚筒的变频器为从机,它们之间采用RS485标准接口进行通信控制。运行中只对主机控制,全部从机同步地自动跟随主机动态运行,实现良好的主、从关系目标控制运行模式。

运行只对主机操作及参数设定,从机操作无效,从机跟随主机同步运行。主、从机的加减速时间设定相同,从机也可以在系统全部停机后或电动机接线时,单独点动运行。

图6-49 IGBT直接串联高压变频器共直流系统原理图

图6-50 控制框图

主、从机的功率平衡调试,先通过触摸屏设定功率平衡系数,0~200%可调。在起动和运行过程中,主、从机间相互交换数据,当主、从机不平衡度达到和超过设定值时,将自动调整运行参数,使之保持功率平衡。

变频器在运行中若出现故障,将显示“LU”、“OUD”、“FL”等提示。只有排除故障、复位、无故障显示时才能重新起动运行。在运行中若主机出现故障,全部从机以自由停车方式停机;单台从机出现故障时不影响其他从机的运行,但在单台从机故障排除后,必须停止全部主、从机,再重新起动运行。

3) IGBT直接串联高压变频器运行情况及经济效益。IGBT直接串联高压变频调速系统与液力耦合器比较,具有以下优点:

①运行稳定,安全可靠。彻底解决了楼板的振动问题,原来使用液力耦合器,每隔40天左右就必须更换轴承,每次须停机半天左右,不但耽误生产,而且浪费了人力、物力,造成巨大经济损失。采用IGBT直接串联高压变频器后维护检修方便。

②起动平稳,无冲击,同步性好,能够自动达到功率平衡。原采用液力耦合器时,是先将电动机单台工频起动后,再将液力耦合器同时投入,起动电流大,冲击厉害。采用变频后,只需对其中的主机进行控制就能将3台电动机同时实现软起动、软停止,起动过程中几乎无冲击,降低了电动机的噪声和故障率。

③变频器自身保护功能完善,同原来的继电器比较,保护功能更多,更灵敏,大大加强了对电动机的保护。

④节能效果明显,大大降低了用电量,节约了电费。实际测量中,带液力耦合器空载运行电流为25A,重载运行电流为45~48A;采用变频器调速后,空载运行电流为15A,重载运行电流为35~38A。每小时3台电动机至少能节电200~300kW·h,按1kW·h=0.5元计算,一天运行20h,每年可减少电费支出60万元左右。如在运煤量不正常的情况下降频使用,节能效果更显著。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)