您现在的位置是:首页 > 电气技术 > 电气技术

焊接质量检验技术方法

![]() 来源:艾特贸易2018-07-04

来源:艾特贸易2018-07-04

简介检验焊接质量的方法可分为无损检验和破坏检验两大类。无损检验是不损坏被检查材料或成品的性能及完整性而检测其缺陷的方法。例如外观检验、磁粉检验、着色检验、超声波检验、

检验焊接质量的方法可分为无损检验和破坏检验两大类。无损检验是不损坏被检查材料或成品的性能及完整性而检测其缺陷的方法。例如外观检验、磁粉检验、着色检验、超声波检验、X射线和γ射线检验、密封检验和水压试验等。破坏检验是从焊件或试件上切取试样,或以产品(或模拟体)的整体破坏做试验,以检查其各种力学性能的试验法。例如力学性能试验、化学分析与金相组织检验等。

1.外观检验

外观检验是用肉眼或借助样板,或用低倍数(小于20倍)放大镜观察焊件,以发现焊缝外气孔、咬边、焊接裂纹、未焊透等表面缺陷,同时检查焊缝的外形与尺寸。经过外观检验后合格的产品,才有必要采用另外的方法进行进一步的检验。

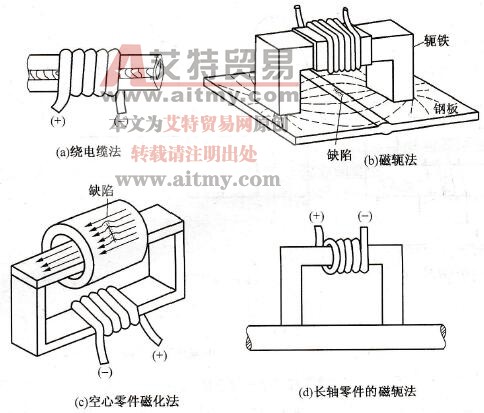

2.磁粉检验

磁粉检验是利用强磁场中铁磁性材料表层缺陷产生的漏磁场吸附磁粉的现象而进行的无损检验方法。磁粉检验时在焊缝表面上撒上铁粉,然后在工件外加一磁场,当磁力线通过完好的焊件时,它是直线行进的,撒在焊缝表面上的铁粉不被吸附。当焊件存在缺陷时,磁力线就会发生扰乱,磁扰乱部分的铁粉就吸附在裂缝等缺陷之上。因此,通过检查焊缝上铁粉的吸附情况,可以判断焊缝中缺陷的所在位置和大小,达到无损检验焊缝质量的目的。

3.超声波探伤

超声波探伤是利用超声波探测材料内部缺陷的无损检验法。由于超声波的频率很高(20000H以上),因此具有透入金属材料深处的特性,而且当超声波由一种介质进入另一介质截面时,在界面发生反射波。因此,检测焊件时,如果焊件中无缺陷,则在荧光屏上只存在始波和底波。如果焊件中存在缺陷,则在缺陷处另外发生脉冲反射波形,界于始波和底波之间。根据脉冲反射波形的相对位置及形状,即可判断出缺陷的位置、种类和大小。

4.射线探伤

射线探伤是利用X射线或γ射线照射焊接接头,检查内部缺陷的无损检验法。X射线和γ射线都是电磁波,可以不同程度地透过金属。当经过不同物质时,其强度会有不同程度的衰减,从而使置于金属另一面的照相底片得到不同程度的感光。当焊缝中存在未焊透、裂缝、气孔和夹渣时,射线通过时衰减程度小,置于金属另一面的照相底片相应部位的感光较强,底片冲洗后,缺陷部位上则会显示出明显的黑色条纹和斑点。射线探伤质量检验根据国家标准《钢焊缝射线照相及底片等级分类法》来评定。质量等级共分为四级,一级焊缝缺陷最少,质量最高;二、三级焊缝的内部缺陷依次增多,质量逐次下降;缺陷数量超过三级者为四级。在标准中明确规定了各级焊缝不允许哪种缺陷和允许哪种缺陷达到何种程度,依据标准规定,可由检验人员或计算机对焊件的质量进行评定。

5.着色检验

着色检验是借助毛细管吸附作用而进行的无损检验方法。其具体操作方法是将焊件表面加工打磨到Ra12.5μm左右,用清洗剂除去杂质污垢,随后涂上具有强渗透能力的红色渗透剂,渗透剂通过工件表面渗入缺陷内部。隔十分钟以后,将表面渗透剂擦掉,并进行一次清洗,随后涂上白色显示剂。借助毛细管作用,原来渗进缺陷内部的红色渗透剂即会在工件表面显示出来。借助4~10倍的放大镜便可形象地观察到缺陷位置和形状。

6.密封性检验

密封性检验是检验常压或受压很低的容器或管道的焊缝致密性。常以检查是否有漏水、漏气、渗油、漏油等现象。主要检验方法有静气压试验和煤油检验。静气压试验是往容器或管道内通入一定压力的压缩空气,小体积焊件可放在水槽中,看水槽中是否冒气泡;对大型容器和管道,则在焊缝外侧涂肥皂水,若有穿透性缺陷,、涂刷肥皂水部位则会起泡,从而可发现缺陷。煤油检验是在需检测的焊缝及热影响区的一侧涂刷石灰水溶液,另一侧涂煤油。由于煤油穿透力强,当被检部位存在细微裂纹或穿透性缺陷时,煤油便会渗过缺陷,使另一侧的石灰白粉呈现黑色斑纹,由此便可发现焊接缺陷。

7.气密性检验

将压缩空气(或氨、氟利昂、氦、卤素气体等)压入焊接容器,利用容器内外气体的压力差检查有无泄漏的检验方法。

8.耐压检验

耐压检验是将水、油、气等充入容器内逐渐加压,以检查其漏泄、耐压、破坏等的检验方法。

9.焊接接头力学性能试验

焊接接头力学性能试验是为了评定焊接接头或焊缝金属的力学性能,主要用于研究试制工作(如新钢种的焊接、焊条试制、焊接工艺试验评定等)。常做的力学性能试验有拉伸试验、冲击试验、弯曲及压扁试验、硬度试验和疲劳试验等。

各种焊接检验方法,各有其相应适用范围,并非任何焊接构件都要用这些方法去检验,而应具体情况具体分析,根据焊接结构的技术要求,选择经济而可靠的焊接检验方法。

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测