您现在的位置是:首页 > PLC技术 > PLC技术

影响输入给PLC信号出错的原因及可靠性的提高

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介(1) 影响输入给 PLC 信号出错的原因 虽然 PLC 本身都具有很高的可靠性,但如果输入给 PLC 的开关量信号出现错误,致使模拟量信号出现较大偏差, PLC 输出口控制的执行机构没有按要求动

(1)影响输入给PLC信号出错的原因

虽然PLC本身都具有很高的可靠性,但如果输入给PLC的开关量信号出现错误,致使模拟量信号出现较大偏差,PLC输出口控制的执行机构没有按要求动作,都可能使控制过程出错,造成无法挽回的经济损失。影响现场输入给PLC信号出错的主要原因有:

①传输信号线短路或断路(由于机械拉扯,线路自身老化,特别是鼠害)。当传输信号线出故障时,现场信号无法传送给PLC,造成控制出错。

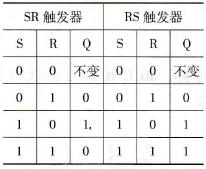

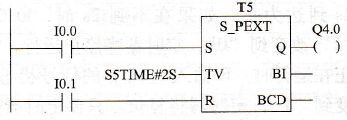

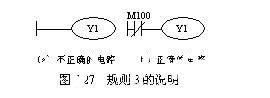

②机械触点抖动。现场触点虽然只闭合一次,PLC却认为闭合了多次,虽然硬件加了滤波电路,软件增加微分指令,但由于PLC扫描周期太短,仍可能在计数、累加、移位等指令中出错,出现错误控制结果。

③现场传感器、检测开关自身出故障。如触点接触不良,传感器反映现场非电量偏差较大或不能正常工作等,这些故障同样会使控制系统不能正常工作。

(2)提高现场输入给PLC信号的可靠性

要提高整个PLC控制系统的可靠性,必须提高输入信号的可靠性和执行器件动作的准确性。由于PLC本身有许多寄存器,可以替代原来的器件,提高设备性能价格比、利用率,发挥PLC的巨大潜能,让PLC能及时发现问题,用声光等报警方法提示给操作人员,尽快排除故障,让系统安全、可靠、正确地工作。

首先,要选择可靠性较高的现场传感器和各种开关,防止各种原因引起传送信号线短路、断路或接触不良。其次,在程序设计时增加数字滤波程序、技术处理等,增加输入信号的可信性。

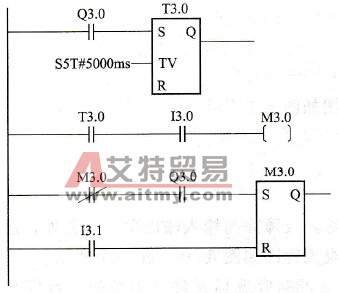

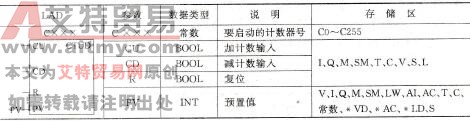

数字信号滤波一般采用程序设计方法,在现场输入触点后加一定时器,定时时间根据触点抖动情况和系统要求的响应速度确定,一般在几十毫秒,这样可保证触点确实稳定闭合后,才有其他响应。对现场模拟信号连续采样3次,采样间隔由A/D转换速度和该模拟信号变化速率决定。3次采样数据分别存放在数据寄存器DT10、DT11、DT12中,最后1次采样结束后利用数据比较、数据交换指令、数据段比较指令去掉最大和最小值,保留中间值作为本次采样结果存放在数据寄存器DT0中。

如进行液位控制,由于储罐的尺寸是已知的,进液或出液的阀门开度和压力是已知的,在一定时间里罐内液体变化高度大约在什么范围是知道的,如果这时液位计送给PLC的数据和估算液位高度相差较大,判断可能是液位计故障,通过故障报警系统通知操作人员检查该液位计。又如各储罐有上下液位极限保护,当开关动作时发出信号给PLC,程序将这信号和该储罐液位计信号对比,如果液位计读数也在极限位置,说明该信号是真实的;如果液位计读数不在极限位置,判断可能是液位极限开关故障或传送信号线路故障,同样通过报警系统通知操作人员处理该故障。由于在程序设计时采用了上述方法,输人信号的可靠性大大提高。

点击排行

PLC编程的基本规则

PLC编程的基本规则