您现在的位置是:首页 > 电气技术 > 电气技术

SW7-110少油断路器检修作业指导

![]() 来源:艾特贸易2018-03-26

来源:艾特贸易2018-03-26

简介本作业指导适用于 SW7 -110 型少油断路器(配用 CY4 型液压机构)的检修。 一、依据现行标准 (1) 《 SW7-110/220 少油断路器检修工艺》。 (2) 《电力设备预防性试验规程》。 (3) 《电业安全

本作业指导适用于SW7 -110型少油断路器(配用CY4型液压机构)的检修。

一、依据现行标准

(1)《SW7-110/220少油断路器检修工艺》。

(2)《电力设备预防性试验规程》。

(3)《电业安全工作规程》。

二、作业条件

在现场进行断路器的检修工作,需作好防雨、防潮、防尘和消除措施,同时应注意与带电设备保持足够的安全距离,准备充足的施工电源及照明,安排好储油容器、大型机具、拆卸附件的放置地点和消防器材的合理布置等。

三、作业人员要求

工作负责人1人,工作班成员7~9人,要求熟悉电力生产的基本过程及电力设备的原理及结构,掌握高压断路器的安装、检修技能,并通过年度《电业安全工作规程》考试;工作负责人应取得变电检修专业高级工以上技能鉴定资格,有较强的责任心和安全意识,并熟练的掌握所承担的工作项目和质量标准;工作班成员应取得变电检修专业中级工以上技能鉴定资格;学徒工、实习人员、临时工,必须经过安全教育后,方可在师傅的指导下参加指定的工作;电焊工、起重工应持证上岗。

四、主要工器具及材料

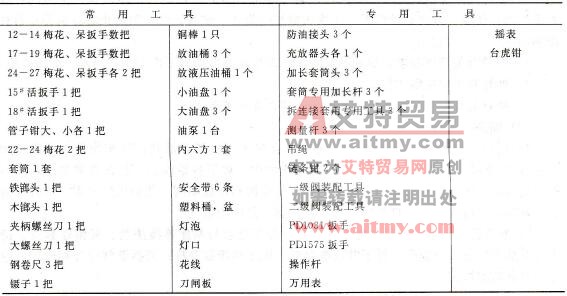

(1)主要工器具(见表4-19)。

表4-19 主要所需工器具

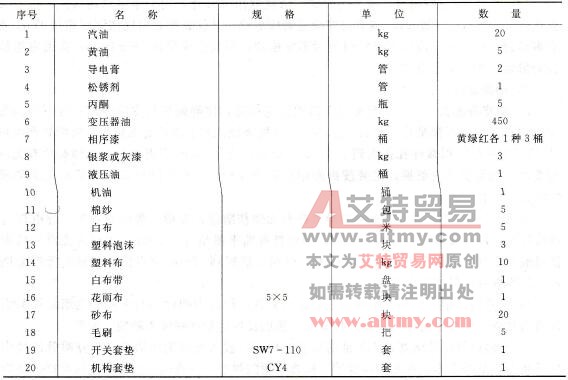

(2)主要材料(见表4-20)。

表4-20 所需主要耗材

五、作业程序及质量要求

(1)准备工作和修前检查。

1)准备好检修所用工器具、材料、配件等。

2)了解该开关的运行状况,如:缺陷和异常(事故)情况,线路故障跳闸情况,开关累计动作情况,及其他的情况,上次大修总结报告、试验记录、油的化验分析等;检查渗漏油部位并作出记录。

3)按照有关管理制度,编制SW7 -110少油断路器检修工作安全、技术、组织措施。

4)做好开工前准备工作。

5)按有关规定办理工作票,履行工作许可和开工手续。

(2)断路器的解体。

1)解体前的准备工作。准备好现场地面布置(包括放油桶、吊车位置、防洒油雨布);拆除断路器的引线,断开二次回路操作电源,取下各熔断器;打开各放油阀,放出各部绝缘油;断路器在分闸位置,打开液压机构的高压放油阀,使油压降至零。再打开低压放油阀,放进液压油;打开放气阀,放掉储压缸中的氮气。

2)断路器的解体。拴好吊绳,并收紧:拆下瓷套与基座连接法兰、灭弧瓷套及支持瓷套至地面后分离两瓷套;拆下并联电容器;拆下绝缘提升杆;所拆部件应分别放置,绝缘件应有防潮措施。

(3)灭弧单元的分解检修。

1)灭弧单元的分解。拆下固定静触座螺丝,连同灭弧室一同提出,倒立拧下灭弧室,使其脱离静触座。

2)灭弧室的分解检修。取下定位销,依次取出灭弧片,用合格绝缘油清洗;检查灭弧片孔径如扩大到Φ29mm,或有击穿痕迹者应更换,其他绝缘表面烧伤深度超过1mm或有剥离现象应更换;检查灭弧室组装后不应松动,引弧距应保证18±1mm;灭弧室组装按分解顺序相反顺序组装。

3)动静触头的分解检修。

a)检修静触头。拧下静触头与支座的固定螺栓,使静触头与支座分离;拧下静触头罩、引弧环、取下弹簧片、触指及圆环;清洗检查触指和引弧环有无烧伤,触指烧伤面积达50%者更换,引弧环孔扩大到Φ28mm或烧伤深度达3mm应更换;检查弹簧片有无疲劳变形,如有变形应更换;组装按拆卸相反顺序进行,组装后静触头闭合圆应符合要求Φ23mm,安装牢固。

b)检修动触头。检查动触头和导电杆有无烧伤磨损、变形、弯曲等现象,导电杆与铜钨触头装好后应紧固、表面应光滑,导电杆弯曲不得超过0. 3mm,表面应光滑;检查铜钨触头如有轻微烧伤则应用油石处理,钨铜头烧短到17mm应更换;动触头无严重烧损一般不拆装,只作表面处理。

4)分解检修中间触头、中间法兰和密封装置。检查中间触头与中间法兰组装接触面其清洁光滑;检查中间密封装置连接紧密、接触良好;检查弹簧无断裂、变形。

5)分解检修压油活塞。把压油活塞装配拆下,放入绝缘油中清洗;检查喷管的烧伤情况及喷口是否变形、有无损坏脱落;检查弹簧的弹性;检查逆止挡板和绝缘涨圈的磨损情况;组装按拆下相反顺序进行,涨圈接缝应错开一个角度,封口后周围应高出活塞1mm,压油活塞动作应灵活无卡滞。

6)分解检修油气分离器。整体拆下顶部的弹簧阀;拧下双头螺栓的锁锦螺帽,然后依次取下板,衬套、分离器;拧下回油阀上的圆头螺钉,取下Φ12钢球,检查阀口弹簧合钢球无磨损变形,组装按拆下相反顺序进行,双头螺栓拧入深度为10~12 mm,否则会堵死排气孔,检查油气分离器开闭灵活密封良好。

7)检修灭弧瓷套、绝缘筒及连接套。清扫瓷套,检查表面应无裂纹烧伤;清洗绝缘筒,检查绝缘铜丝扣是否完好,检查绝缘物件有无受潮;检查连接套有无变形损坏。

8)帽、排气阀、油位指示器、放油阀、逆止阀及接线板的检修。

a)检查帽的外观应清洁、漆层完好、螺孔及丝扣应完好。

b)检查帽盖应无渗漏现象。

c)解体清洗排气阀。

d)清洗油位指示器,应清晰,油位线应明显。

e)检查放油阀开闭应灵活,密封良好。

f)检查逆止阀动作应灵活,密封扣应严密。

g)清拭接线板,应用纱布清除氧化层并涂以中性凡士林。

9)组装灭弧单元。组装按拆下相反顺序进行。

(4)组件检修。

1)分解检修中间机构箱。检查各部转动轴转动灵活;检查连板无变形;检查导轨、滑块表面应光滑无磨损,检查油位指示器、放油阀应无渗油。

2)检查支持瓷套及绝缘提升杆:

a)检查支持瓷套。检查瓷套有无裂纹破损;检查法兰盘和卡固弹簧有无锈蚀、断裂、变形等情况,卡固弹簧在穿人前应涂上黄油防生锈;更换全部密封垫,在连接之前应涂中性黄油。

b)检查绝缘提升杆。擦净提升杆表面;检查提升杆表面有无碰伤、起层、开裂,受潮变形等情况,按标准作耐压试验;检查提升杆两端连接头是否牢固,轴孔有无磨损。

3)分解导轨与工作缸。拆开接头与断路器外拐臂的连接轴销,使接头与外拐臂脱离;拆下工作缸与操动机构箱连接的分、合闸油管,使工作缸与机构箱脱离;拆下防雨罩与导轨缸的连接螺栓,拿下防雨罩;拆下导轨缸与工作缸的连接螺栓,导轨缸和工作缸脱离;松开锁紧螺母,使导向活塞与工作缸活塞脱离。

4)分解工作缸。把工作缸固定在台钳上,拧下接头、螺套、下端帽,推下活塞取出封套、密封圈、压圈、挡圈;更换密封圈,清洗其他零部件;拧下工作缸、取下缓冲器和弹簧;检查工作缸及活塞有无磨损及碰伤;检查各部件螺纹有无磨损;检查弹簧有无变形,如有变形应更换;组装按分解的相反顺序进行,保证工作缸行程:175±1mm。

(5)本体组装。

1)清理底座法兰面和密封槽,放上密封垫。

2)把支持瓷套立起,清理上端面,放上密封垫,套上法兰盘,装上卡固弹簧,然后吊起灭弧单元至适当高度,清理下端面,套上法兰盘,穿入卡固弹簧,徐徐落在支持瓷套上,穿上连接螺栓,均匀拧紧。

3)吊起带有灭弧单元的瓷套,至一定高度后把提升杆插入瓷套内,将提升杆于底座中的缓冲杆相连,然后垂直落入瓷套,提起下节瓷套法兰盘,穿入卡固弹簧,装好连接螺栓,均匀拧紧。

(6) CY4液压机构的分解检修。

1)机构的分解。拧开高压放油阀,放掉全部液压油;用专用工具拧开充气装置的阀门放掉储压器中的全部氮气;分别拆下储压器、充气装置、合闸阀、二级阀、分闸阀、信号缸、油泵、压力表、高压放油阀、过滤器,拆下各部连接管路,做好记录并注意保管、防止装错、碰伤和变形。

2)分、合闸电磁铁装配的分解检修。拧下圆头螺栓,取下压圈,整个抽出按钮、铁芯及阀杆,检查完好无变形;拧下圆头螺栓,取下磁轭和线圈,检查线圈完整,绝缘电阻不小于1MΩ;清扫和检查零部件;组装按分解的相反顺序进行,组装后铁芯运动灵活自如,行程3±1mm。

3)分、合闸一级阀的分解检修。拧下分合闸一级阀的锁紧螺母,拿下座套,阀针及复归弹簧;提出阀座,倒出钢球、球托及弹簧;检查各零部件阀针、阀座密封面和钢球的磨损,(阀针针部长度:合闸阀为14.5±0.2mm,分闸阀为10±0.2mm);组装按分解的相反顺序进行,阀针、阀球应动作灵活,密封圈应高出阀座表面约0. 3mm,阀球行程0.8~2mm。

4)二级阀的分解检修。取下二级阀上部的中间阀座;用工具别住上锥体,拧下螺母,取下垫圈及上锥体的圈套,从阀体下口推出锥阀,将上述部件放入液压油中清洗;检查零部件,密封严密不漏油;自保持阀钢球为4mm,定径孔为0.6mm;密封圈应高出槽口0. 3mm,锥阀约移位7mm,自保持阀应动作可靠;按分解的相反顺序组装。

5)高压放油阀的分解检修。拔掉开口销.取下手柄,拧下螺塞,拧出阀针和密封垫;检查阀针和阀体的密封是否严密,密封不良并研磨无效时应予更换;组装按分解的相反顺序进行,组装时更换全部密封垫。

6)低压放油阀的分解检修。拧出螺塞,倒出钢球;清洗零部件,检查钢球与阀体的密封状况;检查清洗后装回原处。

7)逆止阀的分解检修。拧出螺塞,倒出弹簧,球托及钢球;清洗零件,检查弹簧性能及钢球与阀体的密封状况,如钢球密封不良或更换钢球并敲击重打密封线;检查清洗后装回原处。

8)信号缸的分解检修。拧下接头和螺塞,拧出活塞,依次取出垫圈,V型密封圈、楔子和垫圈;清洗零部件,检查活塞和缸体表面有无磨损,如有轻微的磨损,可利用活塞本身研磨,如磨损严重应更换;组装按分解的相反顺序进行。

9)油箱及油管的检修。清洗油箱内外表面,检查有无渗漏油处;清洗滤油器,检查滤网绑扎是否牢固,有无破损;清洗检查呼吸器畅通;清洗和检查油标完好清洁;检查油箱各处螺孔丝扣完整;清洗油管,检查有无压扁,变形和锈蚀现象,检查卡套和螺母有无损伤变形。

10)储压缸装置的分解检修。

a)储压缸装置的分解。拆下充气装置;拧下微动开关支架的固定螺栓,取下微动开关支架;拧下储压缸的腰箍螺栓,抬下储压缸。

b)储压缸的分解检修。把储压缸夹在台钳上,钳扣应加保护垫;拧下螺栓,取下压板,用链条钳子拧下下端帽,用木棒和螺栓下上端盖,倒出密封油(应记录油量);拧下活塞的上、下压板螺栓,取出上、下压板;拧下活塞,取出压圈及密封圈;拧出活塞杆;清洗零部件;检查各零部件(活塞杆应平直、光滑,无磨损、锈蚀;压板无变形,外径应小于储压缸内径约0. 5mm);组装按分解的相反顺序进行,周围比活塞外径高出约0. 35mm;密封圈高出槽口0.3mm;密封圈高出端盖平面约0.6mm;液压油高出活塞约200mL。

11)油泵及电动机的检修。

拧下电动机和油泵的底座固定螺栓,分别取下电动机和油泵;电动机只测绝缘即可,油泵应解体检修。

a)油泵的检修。检查钢球与阀口的磨损和密封情况,如因磨损密封不良可研磨或重新打密封线,磨损严重者应更换;检查低压吸油逆止阀的阀片和阀口的密封情况,不良者应用上述方法处理;检查柱塞间隙,用手指堵住阀口,推动住塞时应有反弹力;清洗轴和轴承;按分解的相反顺序进行,组装时应加适量的液压油.把空气排出。

b)电动机的检修。检查电动机的运转情况,转子和定子无卡磨现象;拆下电动机端盖,检查清扫轴承,重新加润滑油;测量电动机的绝缘电阻;检查电动机的碳刷磨损情况及整流子磨损情况;清扫定子和转子;碳刷应有足够的长度与整流子接触良好;接线端子应接触良好并牢固。

12)机构的组装、油管连接、机构箱检查及注油。按分解相反顺序进行,注意:零部件均应保持清洁,各阀安装必须紧固不得渗油,中间阀座和分合闸一级阀杆与油箱盖间不得有别劲;油管路连接前应用液压油冲洗干净,连接时不应有别劲,连接时应将管子、卡套及螺母涂上凡士林油;检察机构箱内的密封和通风情况,密封条脱落应修补,通风孔挡板开启应灵活,并能防止小动物钻入,检查机构箱内的电缆孔密封严密,检查机构箱锁闩开闭灵活;液压油应无杂质和水分符合液压油标准。

13)预压力测试。关闭高压放油阀,启动油泵,当压力表指针由零突然升至某一稳定值P1时,记录压力表数值;停止油泵,打开放油阀,使压力缓慢下降压力表指针由某一稳定值P2,突然降至零时,记录该压力值;预压力等于上述两压力读数的平均值,注意预压力在不同温度下的换算。

预压力:24±0.5MPa

(7)大修后调整与机械特性试验。

1)断路器的慢分、慢合操作。

a)用调节杆慢合:在压力表指示为零值时.拆下螺钉,换上调节杆,并拧在二级阀端部的螺杆上,把二级阀推到底,然后启动油泵打压即可实现慢合。

b)用调节杆慢分:用手按住分闸电磁铁按钮,打开分闸一级阀钢球,同时把调节杆提到顶,然后启动油泵打压即可慢分。

c)不用调节杆慢合:断路器在分闸状态启动电机稍打一点压力,用手按住合闸电磁铁按钮,继续打压即可慢合。

d)不用调节杆慢分:断路器在合闸状态启动油泵稍打一点压力,用手按分闸电磁铁按钮,油泵继续打压即可慢分。

2)行程尺寸的测量与调整。

a)超行程的测量:测量杆的安放位置与测量过死点返回行程时相同,即拧在压油活塞尾部螺母中,然后,断路器进行慢合、慢分,分别测量合闸与分闸终了位置时超出平尺以上测量杆的长度,二者之差即为动触头超行程。

超行程:85(-5) mm

b)超行程的调整:超行程调整主要靠松紧提升杆来实现,接头松一圈,超行程增大3mm,反之减小。

c)总行程的测量:测量总行程时应拆掉压油活塞尾部的螺母,然后把测量杆拧到动触头端部落孔内,在慢合、慢分终了位置,分别测量超出平尺以上测量杆长度两者之有效期,即为总行程。

总行程:600 (+5,-15)mm

d)总行程的调整:总行程在超行程调整合格后,一般能达到合格,无需调整。如行程不合格需调整时,通过松紧底座内提升杆接头和改变水平拉杆长度来满足。总行程与超行程的关系是同时增大或减少;总行程与过死点行程的关系是过死点行程增大总行程减少。

e)缓冲间隙的测量与调整:调整合格后,在分闸状态下检查缓冲杯与缓冲杆之间的间隙,如不满足10~15 mm,可调整缓冲杯高低来达到。

缓冲间隙:10~15 mm

3)机械特性试验(速度、时间)的测量与调整。

a)速度的调整:a.速度调整借改变高压油管中节流垫孔径的大小来实现,孔径变大速度提高,孔径变小速度降低;b.如果采取上述办法,速度仍偏低,则可能是传动系统动作中有卡滞或机构油压低。

动触头刚分速度:7±1m/s

合闸最大速度(刚合速度):6.5±1m/s

b)时间的调整:分合闸时间不合格可能由于分合闸电磁铁铁芯卡滞,冲程不够和运动部分有卡滞造成。应根据情况分别处理。

固有分闸时间:≤0.04s

合闸时间:≤0. 2s

c)分合闸同期性的测量与调整:同相分合闸同期和三相分合闸同期的测量方法与时间测量方法相同。同期调整主要靠缩小触头行程的误差。

(8)大修后电气试验。

符合标准要求(详见试验作业指导书)。

(9)结尾工作。

1)引线接触面处理后,涂上导电膏,恢复引线。

2)整体清扫,场地清理。使用水冲洗现场,油迹较重不易清理时,可用热水化开磷酸三钠冲洗场地,检查应仔细,确保无遗留杂物。

3)检修班组自检,对照《检修工艺》、指导书核对各项完成情况,如实填写大修记录。

4)检修技术专责检验,对照《检修工艺》、指导书核对各项完成情况。

5)检修主管,对照《检修工艺》、指导书核对各项完成情况。

6)运行人员检查验收,介绍有关检修情况。

7)按安规要求,履行工作票终结手续。

六、作业安全事项

(1)防止断路器油受潮、受污染,断路器的油管必须进行彻底的清理。各类废油应倒入指定的电容器内,严禁随意倾倒。

(2)加强临时电源管理,停、送电应互相打招呼,合理布置电源,采用可靠的电源板、电源线等,防止人员触电。每天收工前必须切断临时施工电源。

(3)严禁开关无油快速分、合闸,必须充油后才能进行快速分、合闸操作。

(4)登高作业项目:凡在高度基准面2m及以上有可能坠落的高处进行的工作均称为高处作业。担任高处作业的人员必须身体健康。高处作业前,应检查栏杆、梯子、安全带是否牢固可靠。高处作业应戴安全帽,使用安全带,或采取其他可靠的安全措施。高处作业时,工具、材料不准抛掷传递,必须用绳索吊送。

(5)起重机械的使用:起重机械只限于熟悉使用方法并经考试合格、取得合格证的人员使用。起重机械和起重工具的工作负荷,不准超过铭牌规定。起重机正在吊物时,任何人不准在吊杆和吊物下停留或行走,起吊重物不准让其长期悬在空中,有重物悬在空中时,禁止驾驶人员离开驾驶室,使用汽车起重机起吊超过500kg重量的物体时,应用四个架脚支持在地面上。

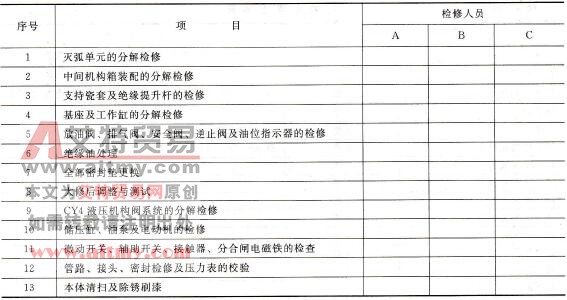

七、质量控制卡(见表4-21所示)

表4-21 质量控制卡SW7-110型断路器大修项目

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测