您现在的位置是:首页 > PLC技术 > PLC技术

PLC故障检测程序

![]() 来源:艾特贸易2018-03-26

来源:艾特贸易2018-03-26

简介大量的工程实践表明, PLC 外部的输入、输出元件的故障率远远高过 PLC 本身的故障率,且这些元件出现故障时, PLC 不会自动停机。因此,要提高整个系统的可靠性,除在硬件上采取措

大量的工程实践表明,PLC外部的输入、输出元件的故障率远远高过PLC本身的故障率,且这些元件出现故障时,PLC不会自动停机。因此,要提高整个系统的可靠性,除在硬件上采取措施外,还需要在软件中增加故障检测程序的设计。常用的设计方法有以下两种:

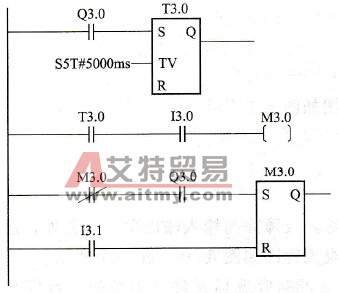

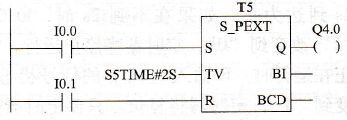

(1)时间故障检测法

在控制系统工作循环中,各工步的运行有严格的时间规定。以这些时间为参数,在要检测的工步动作开始的同时启动一个定时器,定时器的时间设定值比正常情况下该动作要持续的时间长25%左右。当某工步动作时间超过规定时间,达到对应的定时器预置时间且还未转入下一个工步动作时,定时器发出故障信号,停止正常工作循环程序,启动报警及显示程序,这就是所谓的“超节拍保护”。

(2)逻辑错误检测法

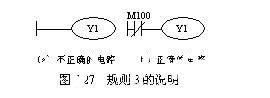

在PLC控制系统正常的情况下,各输入、输出信号和中间记忆装置之间存在着确定的逻辑关系,一日出现异常逻辑关系,必定是控制系统出了故障。因此,可以事先编制好一些常见故障的异常逻辑程序,加进用户程序中,当这种逻辑关系出现状态“1”时,必然是出现了相应的设备故障。因此可将异常逻辑关系的状态输出作为故障信号,用来实现报警、停机等功能。

点击排行

PLC编程的基本规则

PLC编程的基本规则